耐圧試験

油圧、循環用の危険物一般取扱所に該当する場合基準に従い耐圧試験を行います。

該当しない場合でも工事個所の安全確保、油圧装置の速やかな立ち上げを目的とします。

- 01

- 使用流体や試験圧力に応じてポンプを選定いたします

- 圧縮空気はコンプレッサーを使用いたします

- 圧縮窒素は7㎥ボンベを使用いたします

- 02

-

- ブルドン管圧力計1.6級φ100相当品を使用いたします

- 圧力範囲(MPa)は試験圧力を4~6割で指示するものを選定いたします

- 校正された圧力計使用を指示の場合1年以内の校正書付きのものを使用いたします

- 圧力計は正・副と2カ所設置いたします

- 主管の指導を受け仕様に基づき設置いたします

- 03

-

- 油圧シリンダー手前の継手を取り外してバイパスを作成

- 仮設材は試験圧力に十分耐えるものを使用いたします

- 04

-

- 装置構成部品、単体機器は耐圧試験の対象外とし配管のみ(P・T・Dr・A・B)仮配管・仮ホース等を使用して回路を作成いたします

- 05

-

- 対象物が保持時間中に漏洩その他の異変がないことを目視確認

- 圧力計の降圧のないこと、ただし気温の変動により圧力が不安定になるため考慮すること

- 06

-

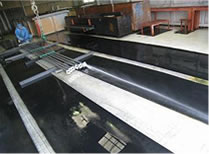

- 配管内容量、口径、延長に応じてポンプを選定いたします

- 既設のパワーユニットを使用してのフラッシングも行っております

- 07

-

- 装置構成部品、単体機器はフラッシング対象外とし配管のみ(P・T・Dr・A・B)仮配管・仮ホース等を使用して回路を作成いたします

- 同径管同士の接続を原則とし円滑に流速を保持する事を考慮して行います

- 08

-

- 油研コンタミキットを使用して顕微鏡で目視確認を行います

- フラッシングラインのフィルター戻り口手前に油採取口を設けます

- 定期的に潤滑油を100ml程度採取してコンタミキットで検査を行います

- コンタミ検査で規定のNAS等級に合格した時点でフラッシング終了といたします

酸洗い

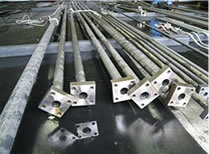

加工済みプレハブパイプには錆、溶接焦げ跡、ニス等の汚れが付着しております。

これらを取り除くことにより装置全体を長期にわたり正常な作動を保つ事を目的といたします。

- 01

-

- 酸洗い工場 15m×15m

- 天井クレーンの吊り揚げ荷重2.8t

- 床面を全面FRPコーティング処理を行い薬液の地下浸透を防止処置

- 排水は工場中央に排水溝を設け地下タンク(FRP処理30立方メートル)に回収

- 排水処理整備 凝集沈殿処理用反応槽4立方メートル

- スラッジ脱水機(フィルタープレス)×2基

- 02

-

- 脱脂槽の薬剤はアルカリ性

- 加工管に付着する汚れやニスを除去いたします

- 03

-

- 剥離してパイプ側面に付着する油分やニスを高圧水で洗い流します

- 04

-

- 油分のない状態に仕上げる

- 05

-

- 脱錆槽の薬剤は酸性

- 錆や汚れを除去いたします

- 06

-

- 剥離してパイプの側面に付着する錆や汚れを高圧水で洗浄いたします

- 07

-

- 錆や変色の無いように仕上げる

- 08

-

- パイプの隅々に酸液が残らないようにアルカリ槽で中和を行う

- アルカリ槽に浸漬することによりパイプ表面を安定させます

- 09

-

- パイプを隅々まで洗浄を行います

- 10

-

- 水溶性の錆止め剤に浸漬します

- 11

-

- 基本は自然乾燥を行っております、急を要する場合や形状が複雑で液溜りが起きる場合はエアーブローを行います

- 12

-

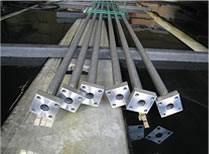

- ドライフィルター又は窒素ガスを使用してブローを行います

- 長期保存の場合気化防錆剤を注入いたします

- 気化防錆剤は油性と水性があります

- 13

-

- 端末養生はビニールとテープを使用して梱包いたします

- 配管丸・角フランジ用キャップ、素配管用キャップ、鉄板(ゴムパッキン付き)養生も行っております

- 14

-

- 斜め後方に高圧水を噴出するノズルを使用して管内を洗浄いたします、このノズルは推進力があり、回転しながら管内を洗浄を行います

- 外からの高圧水洗浄では届かない部分の洗浄に効力を発揮いたします

- 15

-

- 吐出量 15リットル/min 吐出圧力 15MPa

- 16

耐圧試験

オイルフラッシングユニット

-

- 耐圧試験:試験圧力 0.1~150MPa

- オイルフラッシング:清浄度 NAS7級~NAS12級

- 禁油処理:有機溶剤洗浄

- 塗装:錆止め・中塗り・上塗り